1. Proceso de deseño de Hosoton

● Recollida de información

Hosoton necesita aprender non só as túas ideas para o deseño do produto, senón tamén o teu modo de negocio e a visión xeral do mercado. Cantos máis detalles coñezamos sobre o que che fai exitoso no teu sector, mellor poderemos ofrecer un produto que supere as túas expectativas. Traballamos como socio contigo no proxecto ODM.

Hosoton fará preguntas de investigación para comprender totalmente o que se require, o que é un bo ter e o que debemos superar. É o noso traballo discutir contigo os pros e os contras dalgunhas opcións determinadas en función do noso coñecemento con este tipo de deseño de hardware de Android.

● Deseño Conceptual

En función dos seus requisitos, as posibilidades ilimitadas dun produto personalizado reduciranse a varios deseños conceptuais específicos. Discutiremos estes deseños conceptuais contigo en diferentes formas, como follas de especificacións, debuxos 2D, modelos Cad 3D. E Hosoton aclarará por que propoñemos un deseño e como se adapta aos teus requisitos. Falaremos sobre as implicacións de custos de certas opcións de deseño e aseguraremos que a solución final se mantén dentro do custo, prazo de entrega, MOQ e funcionalidade aceptables.

● Enxeñaría electrónica

Nesta fase, traballarase o concepto de deseño implementando a nivel de placa de circuíto. Cooperamos con fabricantes por contrato que controlan o proceso SMT para as placas de circuíto, polo que a personalización pódese facer internamente. A nosa placa base está deseñada pensando na capacidade de expansión, polo que moitos dos nosos produtos dispoñibles teñen baías de expansión ou interfaces multiusos integradas no seu deseño para facilitar a personalización.

● Enxeñaría Mecánica

Durante o deseño eléctrico, estamos tomando decisións sobre como se debe facer o recinto. Por exemplo, a fabricación CNC de carcasa ten un custo xeralmente elevado, pero pódese facer rapidamente e é fácil de modificar se é necesario. Mentres que a ferramenta do recinto ten un custo inicial caro e non se pode cambiar, pero suporá un custo por unidade moito menor. O modo que seguiremos dependerá das entradas que recibamos do cliente.

A clave da enxeñaría mecánica é determinar "caberá". Sempre hai unha compensación entre custo e configuración, polo que confirmaremos aquí as opcións clave e discutiremos contigo se reducir a especificación paga a pena ou non. Isto vai da man da enxeñaría eléctrica, xa que unha modificación nun compoñente eléctrico interno podería afectar drasticamente os requisitos de deseño mecánico. Tranquilo, temos experiencia aquí e aseguraremos que non aparezan cambios sorprendentes como resultado doutro cambio.

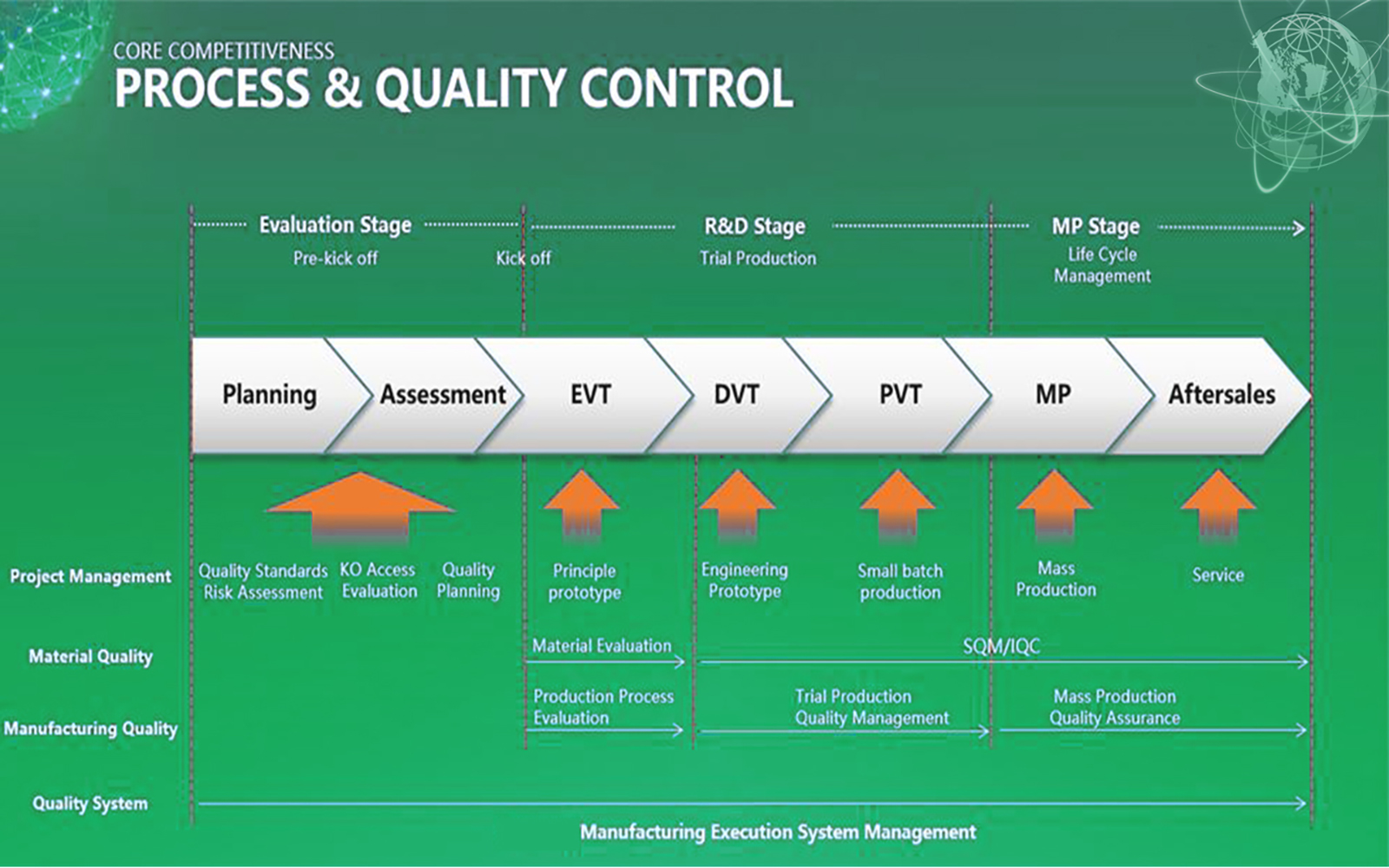

● Prototipado

Despois de revisar os resultados da enxeñaría, reunirémonos para confirmar o necesario para a validación do deseño. Ao crear unha solución personalizada, moitas veces facemos un prototipo para que o cliente o avalíe e probe en escenarios de uso reais. Esta é unha boa forma de garantir que o deseño do produto cumpra todos os requisitos. Nalgúns casos, ou debido a un tempo axustado, podemos utilizar informes de proba, follas de especificacións, debuxos ou exemplos similares para validar un deseño.

● Aprobación e Produción

Despois de validar o deseño do prototipo, pasaremos á produción en masa do deseño de hardware personalizado e compartiremos o prazo de entrega.